ALTRI ARTICOLI

Lo dicono tutti (da qualche anno, ad onore del vero): l’Internet delle Cose sarà la tecnologia dirompente dell’anno. Il 2015 rappresenterà il turning point delle soluzioni basate su sensori, tag e rilevatori di vario genere in grado di connettere qualsiasi oggetto con la rete internet e, quindi, di abilitare una comunicazione “ubiquitous ” con tutte le altre cose. Nello specifico, un crescente fervore sta permeando questa area tecnologica, che negli ultimi mesi ha subito una straordinaria accelerazione, iniziando ad assumere un ruolo sempre più centrale nel business delle aziende, della Pubblica Amministrazione e nel quotidiano di noi tutti. Focalizzandoci sull’industria manifatturiera, siamo però sicuri che ad un così alto livello di attenzione mediatica corrisponda un altrettanto significativo livello di impiego effettivo?

Il Laboratorio di ricerca RISE (Research & Innovation for Smart Enterprises) dell’Università di Brescia ha deciso di chiederlo direttamente alle aziende, tramite la ricerca “The Digital Manufacturing Revolution”, alla quale hanno partecipato 70 aziende manifatturiere (di qualsiasi dimensione e settore).

Prima di addentrarsi nella disamina delle principali evidenze della ricerca, è opportuno chiarire cosa si intende per “Internet delle Cose” (per brevità nel seguito IoT). In sintesi, si intende la possibilità che ogni oggetto (cosa) possa essere connesso alla rete (internet), scambiando informazioni con gli altri oggetti circostanti, eventualmente modificando il proprio comportamento in funzione degli input ricevuti. Si è iniziato a parlare in modo diffuso di IoT dal 2010, da quando (secondo Cisco) il numero di oggetti connessi alla rete ha superato il numero degli abitanti del nostro pianeta: si stima che entro il 2020 gli oggetti “intelligenti” saranno più di 30 miliardi.

Ma quali sono i vantaggi derivanti da questa “connessione diffusa”? Per rispondere alla domanda occorre richiamare il concetto di servitizzazione, cioè quell’approccio che ha portato molte imprese manifatturiere ad offrire sempre meno prodotti fisici e sempre più “soluzioni”, in cui il prodotto fisico si integra con una serie di servizi, anche personalizzati. Perché questa transizione da prodotto a soluzione possa avvenire, occorre che le informazioni legate all’utilizzo dei vari prodotti sul campo possano “ritornare” ai produttori. Di che informazioni stiamo parlando? Potenzialmente, tutto ciò che in qualche misura può essere legato all’utilizzo dei prodotti, con specifico riferimento allo stato di funzionamento. Non a caso, grazie a questo flusso di dati reso possibile da applicazioni IoT, molte aziende oggi offrono contratti legati all’utilizzo del prodotto, dando cioè al cliente l’opportunità di pagare solo in relazione all’effettivo uso (pay x use) o al rendimento garantito (pay x performance). Una vera rivoluzione del modello di business, come quella che ha permesso a Rolls Royce di vendere le ore di volo dei propri motori, invece dei motori in quanto tali.

Altra opportunità è quella di prevedere piani di manutenzione personalizzati per i vari prodotti, in relazione alla conoscenza in tempo reale dello “stato di salute” degli stessi in esercizio. Infine, come dimenticare gli impatti sui processi logistico-produttivi. FedEx e Amazon hanno messo a punto sistemi in grado non solo di tracciare istantaneamente ogni singolo articolo in transito, ma addirittura di comunicare ai destinatari anche le condizioni (es. temperatura, umidità, sollecitazioni, …) in cui sta avvenendo il trasporto. Alzi la mano chi ritiene che questa logica non possa essere applicata in qualsivoglia processo logistico-produttivo di qualsivoglia azienda manifatturiera, in cui ci sia la necessità/ volontà di tracciare l’ubicazione e lo stato di completamento di componenti/ semilavorati che partecipano alla realizzazione del prodotto finito. In sostanza, quindi, i sistemi legati all’Internet delle Cose possono abilitare (anche) un maggiore coordinamento lungo le filiere logistiche, grazie alla possibilità di condividere in modo rapido e a basso costo qualsiasi informazione digitale, inerente sia i prodotti (ed il loro utilizzo) sia i processi con cui sono realizzati.

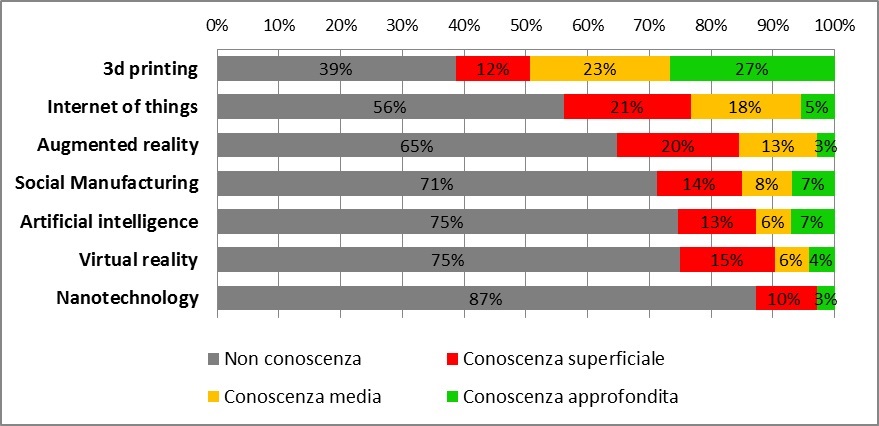

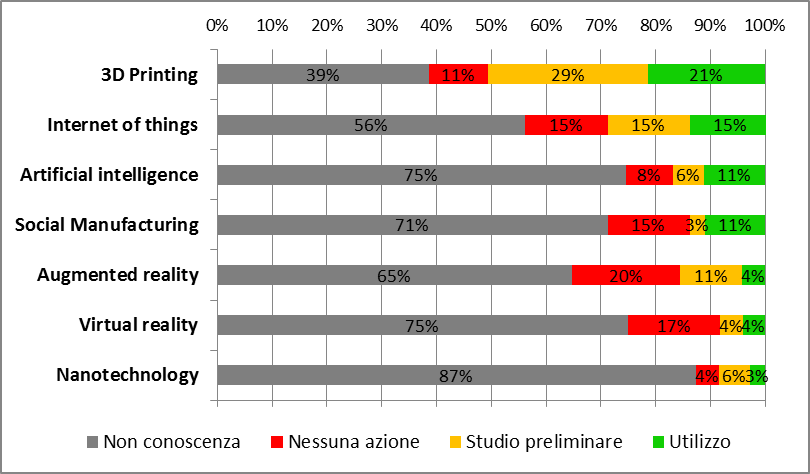

Nonostante i benefici siano (teoricamente) evidenti, le applicazioni pratiche in ambito manifatturiero sono ancora molto limitate, come mostrato nelle Figura 1 e 2, che riportano dati dalla ricerca RISE di cui sopra.

Figura 1 – Livello di conoscenza dell’IoT (dati da ricerca RISE, 2015)

Nonostante Gartner lo posizioni in corrispondenza del picco di inflazione mediatica, l’IoT non pare avere ancora fatto presa nel mondo manifatturiero: solo il 44% delle aziende del campione conosce la tecnologia, ma solamente il 5% in modo approfondito. Considerando che il paradigma IoT si basa (anche) sull’utilizzo evoluto di soluzioni non necessariamente recenti (ad esempio, l’RFID), una incidenza percentuale così ridotta è piuttosto significativa della limitata rilevanza attribuita al tema da parte del campione intervistato.

Figura 2 – Livello di utilizzo dell’IoT (dati da ricerca RISE, 2015)

Aumentando lo zoom dell’analisi, è possibile valutare quante aziende si stiano muovendo (e come): si nota come la maggior parte del campione non utilizzi ad oggi questa tecnologia, e non sembri nemmeno intenzionata / pronta a farlo nel breve periodo. Solo il 15% delle aziende oggi applica la tecnologia nel proprio business ed un’analoga quota ha pianificato di farlo nel prossimo futuro, alla luce di analisi di fattibilità tecnico/economica in corso.

Anche considerando altre ricerche , su campioni più estesi a livello globale, il messaggio non cambia: nonostante la forte esposizione mediatica, l’Internet delle Cose non raggiunge (ancora) livelli di utilizzo particolarmente significativi.

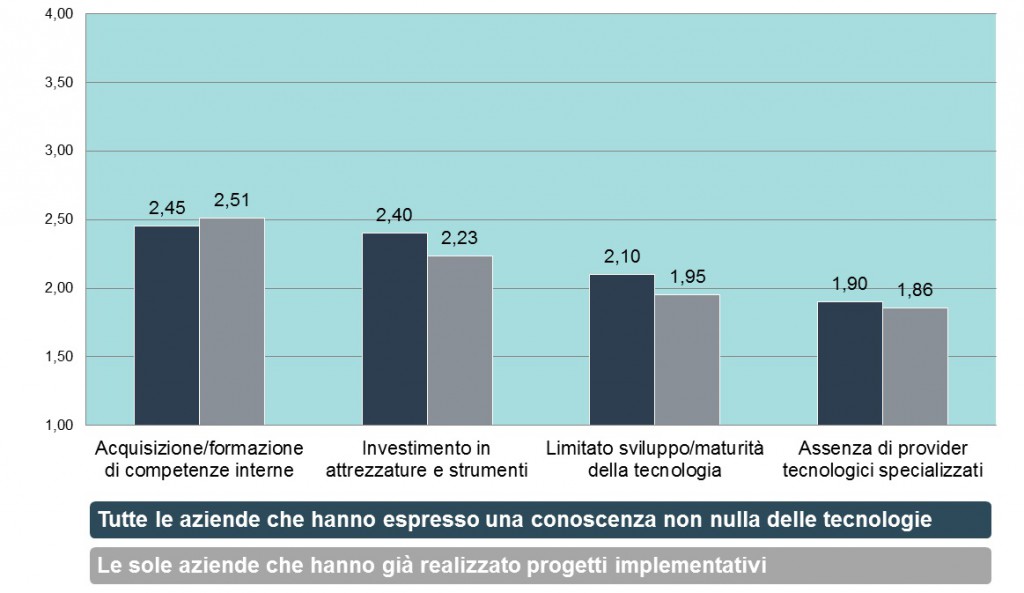

A cosa si deve questo utilizzo così limitato, a fronte di benefici teoricamente significativi? Le aziende coinvolte segnalano come elemento maggiormente ostativo, la difficoltà nel reperire risorse competenti. Più nel dettaglio, le aziende che stanno già implementando questa tecnologia (colonna grigia di Figura 3), lo manifestano con ancora più forza rispetto a chi è ancora in fase di valutazione. Non a caso, Cisco sostiene che oggi manchino 1 milione di figure professionali capaci di padroneggiare applicazioni IoT .

Figura 3 – Ostacoli alla diffusione delle tecnologie digitali (dati da ricerca RISE, 2015)

Quindi, accanto alla necessità (tecnologica) di sviluppare standard di comunicazione tra i diversi oggetti, emerge con forza la necessità di sviluppare competenze che siano in grado di “portare” la tecnologia in azienda, garantendo i risultati promessi dalla teoria.

A cura del Laboratorio RISE – Research & Innovation for Smart Enterprises, Knowledge Partner dell’Internet of Things Leadership Program

Autori: Andrea Bacchetti, Massimo Zanardini